人身设备安全教育是保障生命安全、维护生产秩序、促进社会和谐的重要基础,涵盖从日常居家到工业生产的各类场景,旨在通过系统化的知识普及、技能培训和风险意识提升,减少因设备操作不当或安全意识薄弱引发的事故,以下从核心内容、实施要点、行业差异及管理机制等方面展开详细阐述。

人身设备安全教育的核心内容

人身设备安全教育需围绕“风险识别—操作规范—应急处理—责任意识”四大模块构建体系,确保覆盖设备全生命周期使用环节。

风险识别与隐患排查

不同设备存在差异化风险点,需分类明确:

- 机械类设备:如冲压机、传送带,需强调旋转部件、挤压区域、切割刃口的防护,禁止在运行时接触危险部位,避免穿戴宽松衣物、长发外露等行为。

- 电气类设备:如配电柜、电动工具,需重点讲解触电风险,包括湿手操作、线路老化、接地不良等隐患,明确“断电验电”操作流程。

- 高温高压设备:如锅炉、反应釜,需聚焦压力容器爆炸、高温介质烫伤风险,强调定期安全阀检测、泄压装置检查的重要性。

- 智能设备:如工业机器人、自动化产线,需关注程序逻辑错误、传感器故障导致的意外动作,明确安全围栏、光栅联锁的必要性。

可通过“设备风险清单”形式(见表1)帮助学习者快速掌握关键风险点: 表1:常见设备风险识别示例 | 设备类型 | 主要风险点 | 预防措施 | |----------------|-----------------------------|---------------------------------------| | 手持电动工具 | 触电、机械伤害 | 使用漏电保护器,检查绝缘层完整性 | | 起重机械 | 坠落、物体打击 | 限位装置测试,吊具定期探伤 | | 医疗设备 | 辐射、感染、电气安全 | 防护服佩戴,设备接地检测,无菌操作 | | 家用电器 | 漏电、火灾 | 远离水源,避免超负荷用电 |

标准操作规程(SOP)培训

SOP是安全操作的核心依据,需结合“可视化”教学提升掌握效果:

- 步骤分解:以塔吊操作为例,需明确“检查钢丝绳—确认载荷范围—发出起吊信号—平稳运行—卸载后归位”五步流程,每步标注禁止动作(如严禁超载斜拉)。

- 模拟演练:通过VR设备模拟设备故障场景(如机床突然卡刀),训练员工停机、断电、报告的应急反应,降低真实事故中的慌乱风险。

- 考核机制:采用“理论+实操”双考核,理论侧重安全条款记忆,实操模拟突发情况处理,不合格者需重新培训。

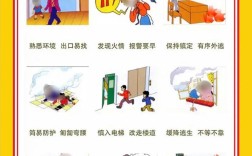

应急处置与救援技能

事故发生后的“黄金救援时间”依赖提前训练的应急能力:

- 通用技能:心肺复苏(CPR)、止血包扎、消防器材使用(灭火器类型选择、喷射距离)等基础技能需全员掌握,每年至少复训2次。

- 专项预案:针对设备特性制定专项预案,如化工厂泄漏事故需训练“紧急疏散路线、防毒面具佩戴、泄漏物围堵”流程,并每季度开展演练。

- 警示系统:明确设备异常声音(如异响)、气味(如焦糊味)、指示灯(如故障红灯)的识别方法,确保第一时间触发停机机制。

责任意识与文化建设

安全教育不仅是技能传授,更是安全文化的植入:

- 责任划分:明确“岗位安全第一责任人”,如班组长需每日检查设备防护装置,操作人员需签字确认“岗前安全检查表”,形成“人人有责、层层负责”的责任链。

- 案例警示:通过事故案例复盘(如某工厂因违规操作导致手臂卷入传送带),分析“违章心理”(侥幸心理、省事心理)的危害,用真实教训强化敬畏心。

- 正向激励:设立“安全标兵”奖项,对提出安全改进建议、避免事故的员工给予奖励,营造“安全光荣”的团队氛围。

安全教育的实施要点

分层分类培训

根据岗位风险等级差异化设计培训内容:

- 新员工:侧重基础安全知识、公司安全制度、设备通用风险,培训时长不少于16学时,考核通过后方可上岗。

- 在职员工:每年复训8学时,重点更新设备操作规范、新增风险点(如设备升级后的新功能)。

- 特种作业人员(如电工、焊工):需持国家认证操作证,每3年复审一次,培训内容涵盖法律法规、专业实操、应急处置。

多元化教学手段

结合传统与现代方式提升培训效果:

- 线下实操:在模拟场地或停机设备上进行“手把手”教学,确保学员能独立完成“启停—调试—故障排查”全流程。

- 线上平台:通过动画视频演示设备内部结构(如解释液压系统为何会爆管)、在线答题闯关巩固知识,适合碎片化学习。

- 场景化教学:在设备现场设置“安全体验区”,如模拟触电体验(安全电压下)、安全帽撞击测试,让学员直观感受违规后果。

全生命周期管理

安全教育需贯穿设备“采购—使用—报废”全流程:

- 采购阶段:优先选择具备安全防护装置(如双按钮启动、急停开关)的设备,供应商需提供详细的安全操作手册。

- 使用阶段:建立设备“安全档案”,记录维护保养、故障维修、人员培训等信息,确保每台设备有据可查。

- 报废阶段:对淘汰设备进行“去功能化”处理(如切断电源、拆除危险部件),防止误用引发事故。

行业差异与特殊要求

不同行业因设备特性差异,安全教育侧重点不同:

- 制造业:重点强调机械伤害防护,推行“6S管理”(整理、整顿、清扫、清洁、素养、安全),规范工具摆放、通道畅通。

- 建筑业:聚焦高空作业、临时用电安全,培训安全带正确佩戴、配电箱防雨措施,明确“十不吊”等起重作业禁忌。

- 医疗行业:侧重设备消毒灭菌、辐射防护,培训医护人员掌握设备报警处理流程(如呼吸机氧浓度异常)。

- 学校/实验室:针对学生群体,需强化“禁止私自操作”“实验前风险评估”意识,配备急救箱并明确使用流程。

安全管理机制保障

制度建设

制定《设备安全管理办法》《安全培训考核制度》等文件,明确培训频次、考核标准、违规处罚措施(如违章操作导致事故者调离岗位或追究法律责任)。

监督检查

- 日常检查:安全员每日巡查设备运行状态,重点防护装置(如防护罩、急停按钮)是否完好。

- 专项督查:每季度开展“设备安全月”活动,联合技术部门检测设备安全性能,对隐患设备挂牌停用。

- 员工监督:设立匿名举报渠道,鼓励员工举报“三违”行为(违章指挥、违章作业、违反劳动纪律),经查实给予奖励。

技术赋能

利用物联网技术实现设备安全智能化管理:在关键设备安装传感器,实时监测温度、振动、电流等参数,异常时自动报警并停机;通过AI摄像头识别员工未佩戴安全帽、违规进入危险区域等行为,及时提醒纠正。

相关问答FAQs

问题1:如何判断员工是否真正掌握了设备安全操作技能?

解答:可通过“三维度评估法”综合判断:① 实操考核:让员工独立完成设备从启动到停机的全流程操作,观察其是否按SOP执行安全检查步骤;② 情景模拟测试:设置突发故障(如设备异响、指示灯报警),考察员工应急反应速度和处置逻辑;③ 日常行为观察:通过不定期现场抽查,记录员工是否自觉遵守安全规范(如是否佩戴防护用具、是否在运行时触摸危险部位),可通过“安全知识盲测”随机提问设备风险点及应对措施,确保理论理解与实际操作统一。

问题2:对于流动性较大的企业(如建筑工地、临时项目),如何高效开展设备安全教育?

解答:针对流动性强的特点,可采取“模块化+数字化”培训模式:① 标准化课程包:开发通用安全模块(如基础防护知识、应急技能)和专项模块(如塔吊、电焊机等设备操作),制作成10分钟内的短视频或图文手册,便于员工快速学习;② 线上即时考核:通过企业微信或专用APP推送培训内容,员工完成后自动生成考核题,合格者颁发“电子安全上岗证”;③ 师傅带徒制:为新员工配备经验丰富的“安全师傅”,现场演示操作要点并签订《安全责任师徒协议》,明确师傅的监管责任;④ 重点人群复训:对频繁更换岗位的员工,开展“针对性补课”,重点培训新接触设备的操作规范,确保“不培训不上岗,培训不合格不上岗”。