工厂进厂安全教育是保障员工生命安全、企业生产稳定和财产安全的重要基础环节,其核心在于通过系统化的培训,使新员工或转岗员工全面了解工作环境中的潜在风险、安全操作规程及应急处置方法,从源头减少安全事故的发生,安全教育的实施需结合工厂实际情况,涵盖法律法规、厂级安全、车间安全及岗位安全等多个层面,确保员工具备必要的安全意识和技能。

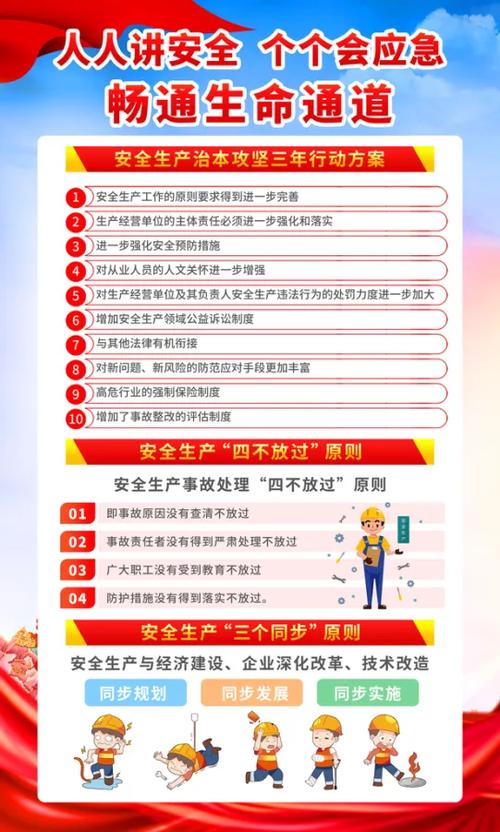

法律法规教育是安全教育的起点,企业需依据《中华人民共和国安全生产法》《职业病防治法》等法律法规,明确员工在安全生产中的权利与义务,如知情权、建议权、拒绝违章指挥权等,同时强调遵守安全法规的必要性,帮助员工树立“安全第一,预防为主”的思想意识,这部分内容可通过集中授课、案例分析等形式开展,确保员工理解法律责任的严肃性。

厂级安全教育侧重于整体安全环境的认知,培训内容包括工厂安全生产概况、重大危险源分布、安全管理制度(如动火作业、进入受限空间作业等许可制度)、劳动防护用品的正确使用方法及事故报告流程,需详细讲解灭火器、消防栓的位置及使用方法,紧急疏散路线的标识,以及事故发生时的应急联络方式,还应结合工厂历史案例,分析典型事故的原因及教训,增强员工的风险辨识能力,对于存在特殊危险因素的工厂(如化工、机械制造),还需重点介绍职业病危害因素及防护措施,确保员工了解如何通过佩戴防护用品(如安全帽、防护眼镜、防毒面具等)降低健康风险。

车间级安全教育则聚焦于生产车间的具体安全规范,各车间需根据自身工艺特点,讲解设备安全操作规程、物料存储与搬运要求、区域安全警示标识的含义,以及岗位相关的危险源辨识方法,机械加工车间需强调旋转设备、起重机械的安全防护装置使用,严禁违规操作;化工车间则需重点讲解易燃易爆、有毒有害化学品的泄漏应急处理及防爆区域的安全注意事项,培训中应结合现场演示,让员工熟悉设备启停流程、安全联锁装置的作用,以及异常情况(如设备异响、温度异常)的判断与处置步骤,确保员工在实际操作中能严格遵守“三不伤害”原则(不伤害自己、不伤害他人、不被他人伤害)。

岗位安全教育是安全教育的最后一环,也是最贴近实际操作的一环,由班组长或岗位师傅带领新员工,逐一学习岗位安全操作规程、工艺参数控制范围、应急处置预案及岗位安全检查表,对于涉及高温、高压的岗位,需明确巡检频次和重点部位;对于电气作业岗位,需强调停电验电、挂牌上锁等安全措施,通过“师带徒”模式,让新员工在实际操作中巩固安全知识,师傅需对操作过程中的不规范行为及时纠正,确保员工在独立上岗前具备独立处理安全问题的能力。

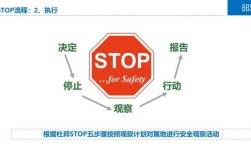

为提高安全教育的有效性,企业可建立培训考核机制,通过理论考试、实操评估等方式检验员工的学习成果,考核不合格者不得上岗,安全教育并非一次性工作,需定期开展复训,结合新设备、新工艺的引入及时更新培训内容,确保安全教育的持续性和针对性。

以下是相关FAQs:

Q1:进厂安全教育是否所有员工都必须参加?

A1:是的,进厂安全教育是所有新入职员工、转岗员工及复工员工的必修课,根据《安全生产法》规定,企业必须对从业人员进行安全生产教育和培训,保证从业人员具备必要的安全生产知识,熟悉有关的安全生产规章制度和安全操作规程,掌握本岗位的安全操作技能,未经安全生产教育和培训合格的从业人员,不得上岗作业,无论员工岗位性质如何,都必须完成相应的安全教育并通过考核后方可上岗。

Q2:安全教育后如何确保员工在实际工作中遵守安全规程?

A2:为确保员工将安全知识转化为实际行为,企业需建立“培训-监督-考核-改进”的闭环管理机制,通过班前会、安全巡查等方式,加强对现场操作的安全监督,及时纠正违章行为;将安全表现纳入员工绩效考核,设立安全奖励与惩罚制度,激励员工主动遵守规程;定期组织安全演练,模拟事故场景,提升员工的应急处置能力,强化安全习惯的养成;鼓励员工参与安全管理,提出安全改进建议,营造“人人讲安全、事事为安全”的文化氛围,从根本上减少人为安全隐患。